Así se construye el superauto de calle que tiene un motor de F1 El AMG One es el vehículo más extremo que ha fabricado Mercedes en su historia. C

Así se construye el superauto de calle que tiene un motor de F1

El AMG One es el vehículo más extremo que ha fabricado Mercedes en su historia. Comparte el mismo tren de potencia del auto con el que Lewis Hamilton ganó 6 campeonatos mundiales

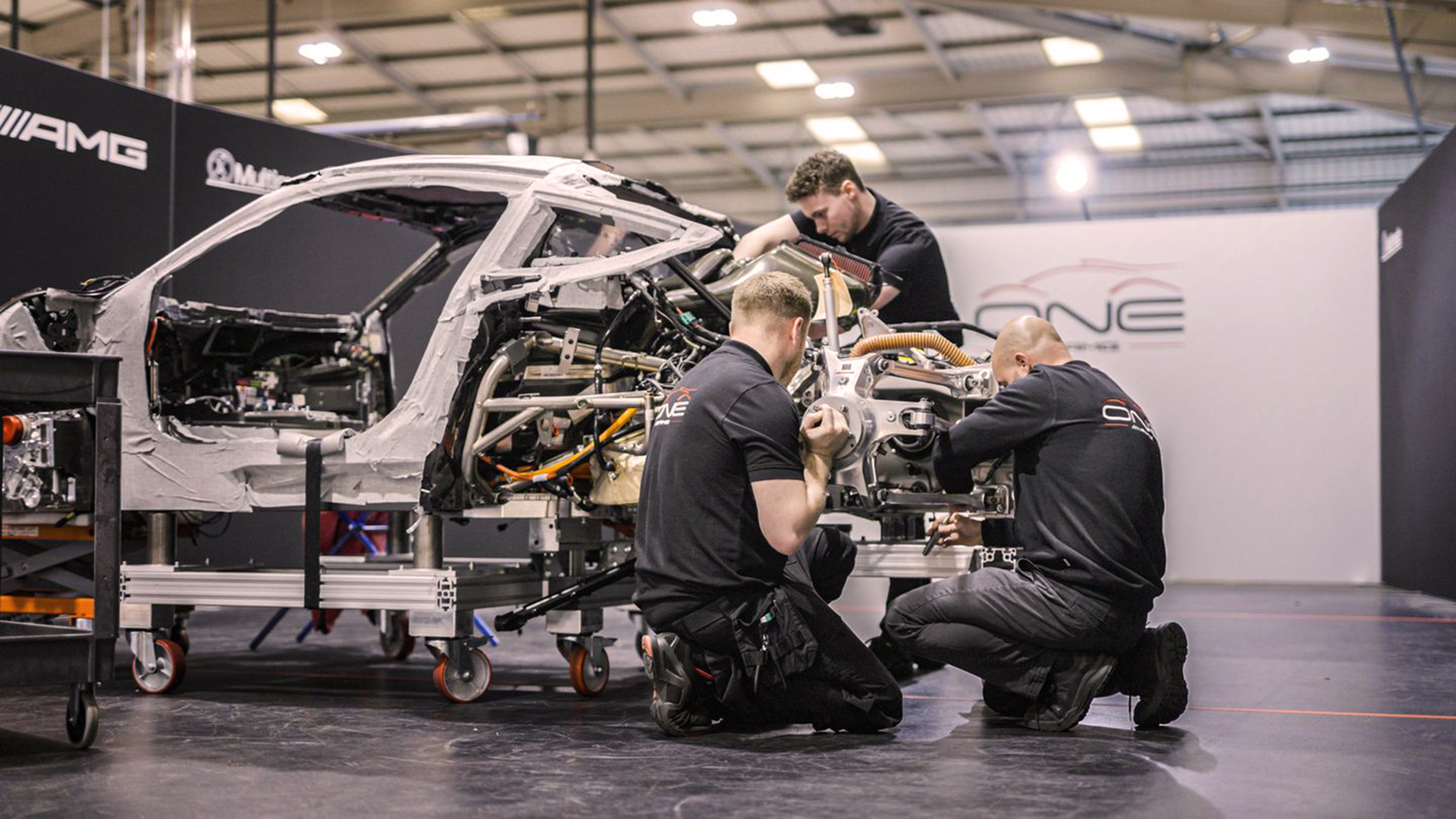

A pesar de ser un Mercedes, el AMG One no se fabrica ni construye en Alemania sino en Inglaterra, exactamente igual que los autos que conducen Lewis Hamilton y George Russell en el Campeonato Mundial de Fórmula 1. Y no es casual sino causal, porque es el vehículo de calle más extremo nunca antes construido por Mercedes y tiene una relación directa con el auto de carreras más exitoso de todos los tiempos de la marca, históricamente identificada como las “Flecha de Plata.”

El proyecto es tan ambicioso que el propio CEO de Mercedes, Ola Källenius, dijo en mayo pasado al anunciar que el prototipo ya estaba terminado y pronto comenzaría la producción, que “debimos estar borrachos cuando dijimos que sí”.

¿Qué tiene de especial este auto? Nada más ni nada menos que su planta de poder, ya que no es un motor sino una combinación de propulsión térmica y eléctrica, tal como los que utilizaron seis veces Hamilton y una vez Nico Rosberg, en 2016, para ganar el Campeonato Mundial de Fórmula 1 entre 2014 y 2020.

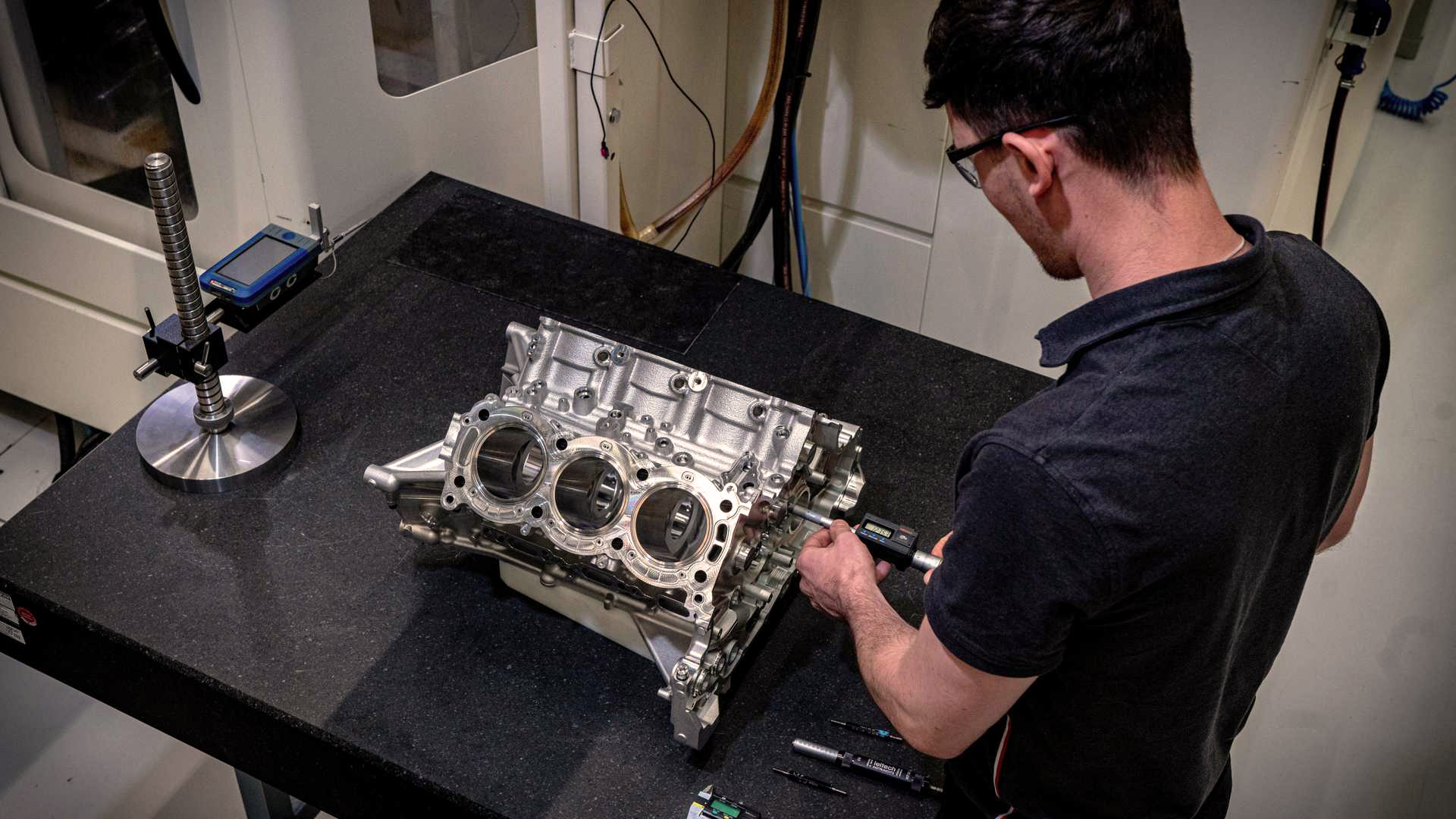

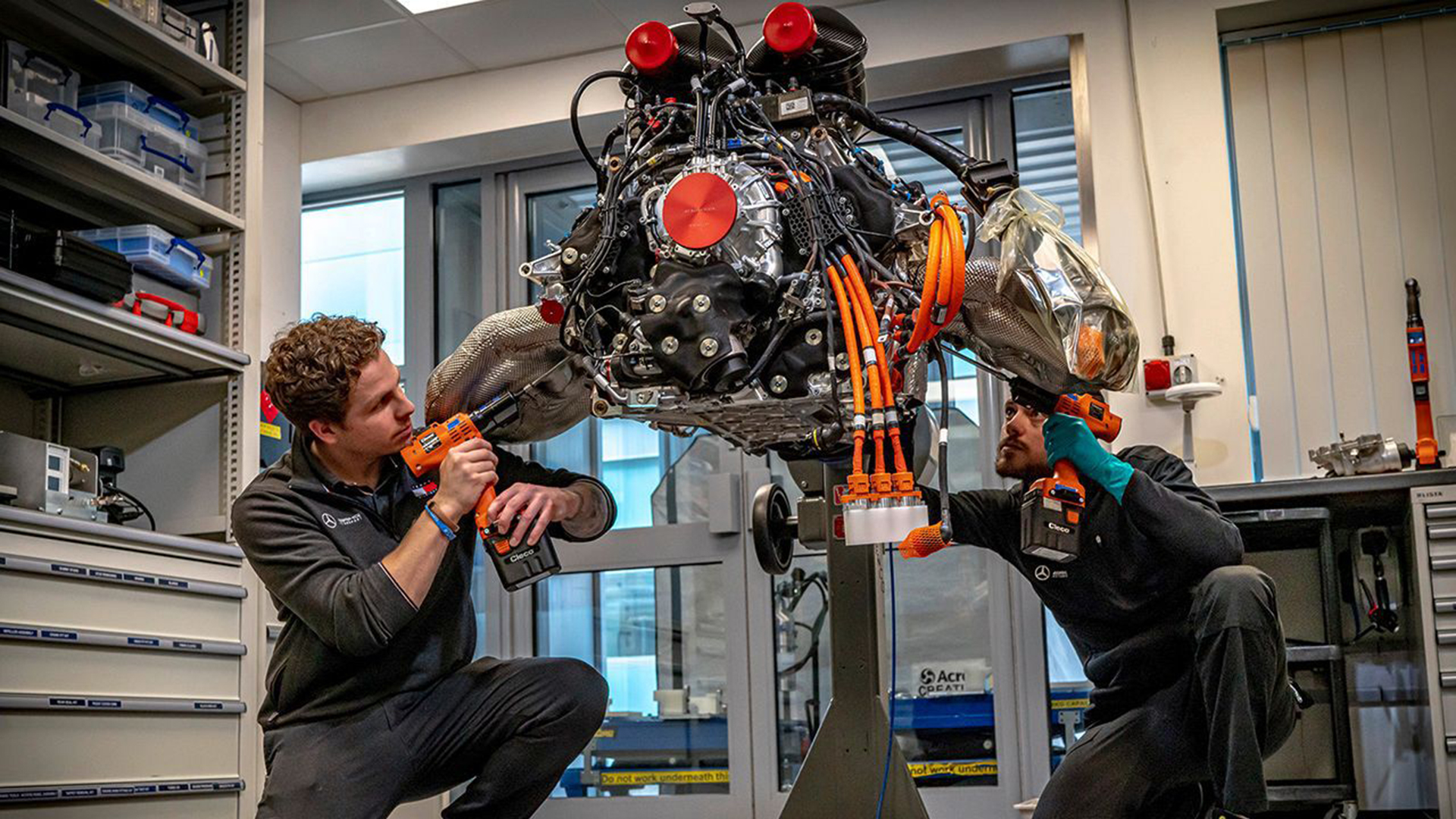

El motor térmico es uno solo, el mismo V6 de 1,6 litros de los monoplazas de carrera que entrega 670 CV de potencia. Pero en lugar de un motor eléctrico, son cuatro los que equipan al AMG One. Dos están asociados directamente al turbo y los otros dos a las ruedas delanteras para generar tracción integral. Con esto, la potencia total del vehículo asciende a 1.063 CV a 11.000 RPM. Y la razón por la que el auto se construye en Inglaterra es precisamente que los motores provienen de la fábrica de Brixworth, donde se arman los de F1.

La planta que han armado con Multimatic, la empresa a la que Mercedes se asoció para la producción de este modelo de calle extremo está en Coventry, pero los 275 AMG One que saldrán de la línea de producción, se entregarán en Alemania. A pesar de su precio, 2,7 millones de euros, todos los modelos ya se han vendido antes de comenzar su ensamble.

El proceso de fabricación de cada AMG One es casi artesanal, lo efectúan 50 personas y tiene un ciclo de producción de 16 estaciones de trabajo que se resumen en 12 diferentes etapas.

En las primeras 4, se hace el montaje de las piezas mecánicas, todos los componentes de baja tensión, y la instalación de los componentes esenciales de la cadena cinemática, lo que incluye la instalación eléctrica total.

Las estaciones 5 y 6 es donde se incorporan la batería de alto voltaje y las conexiones de alto voltaje, hacen las pruebas de funcionamiento del motor de combustión y de los motores eléctricos, es decir que ya en ese punto, se hace la primera puesta en marcha del vehículo.

La estación 7 es en la que se arme el interior de la cabina o habitáculo.

En las estaciones 8 a 10 se colocan las partes exteriores de la carrocería y las puertas. Empezando por la cobertura del monocasco, luego las puertas y paragolpes y finalmente los apéndices aerodinámicos.

En la estación 11 se colocan las ruedas y los paneles del fondo plano.

En la 12 se revisan y ajustan las ruedas y se instalan las luces.

La estación 13 es dinámica, ya que en ese punto, el auto va al dinamómetro de rodillos para probar todos los modos de conducción del vehículo.

En la estación 14 se hacen ensayos conocidos como NVH (Noise, Vibration, and Harshness) y se hacen los eventuales ajustes que puedan hacer falta.

La estación 15 está dedicada a probar el auto armado expuesto a una fuerte lluvia artificial para probar su hermetismo de cabina y de partes como las luces y las zonas eléctricas.

Y finalmente, la clásica y última estación de una línea de producción, la número 16, es la que dentro de una cabina de luz intensa, exige una inspección visual de todas las superficies y pruebas de funcionamiento de todos los componentes.

A lo largo de todas estas etapas, hay eventuales tiempos más prolongados de acuerdo a la personalización de cada vehículo, ya sea del interior, exclusivo de la estación 7, o de otras partes. Si es pintura no lleva más tiempo del normal, porque los paneles ya llegan a la línea de montaje con su acabado definitivo.

Una vez terminado, cada auto se lleva a una prueba en circuito en las inmediaciones de la plata de Coventry, y una vez verificado en pruebas dinámicas exteriores, se embala cuidadosamente y se carga en un camión con destino a Affalterbach, en Alemania, donde será entregado a su propietario.

FUENTE; INFOBAE.COM.AR 18/08/2022